GMP నిబంధనలకు అనుగుణంగా, ఔషధ ఉత్పత్తికి ఉపయోగించే శుభ్రమైన గదులు సంబంధిత గ్రేడ్ అవసరాలను తీర్చాలి.అందువల్ల, ఈ అసెప్టిక్ ఉత్పత్తి పరిసరాలకు ఉత్పత్తి ప్రక్రియ యొక్క నియంత్రణను నిర్ధారించడానికి కఠినమైన పర్యవేక్షణ అవసరం.కీలక పర్యవేక్షణ అవసరమయ్యే పర్యావరణాలు సాధారణంగా డస్ట్ పార్టికల్ మానిటరింగ్ సిస్టమ్ను ఇన్స్టాల్ చేస్తాయి, వీటిలో ఇవి ఉంటాయి: కంట్రోల్ ఇంటర్ఫేస్, కంట్రోల్ ఎక్విప్మెంట్, పార్టికల్ కౌంటర్, ఎయిర్ పైప్, వాక్యూమ్ సిస్టమ్ మరియు సాఫ్ట్వేర్ మొదలైనవి.

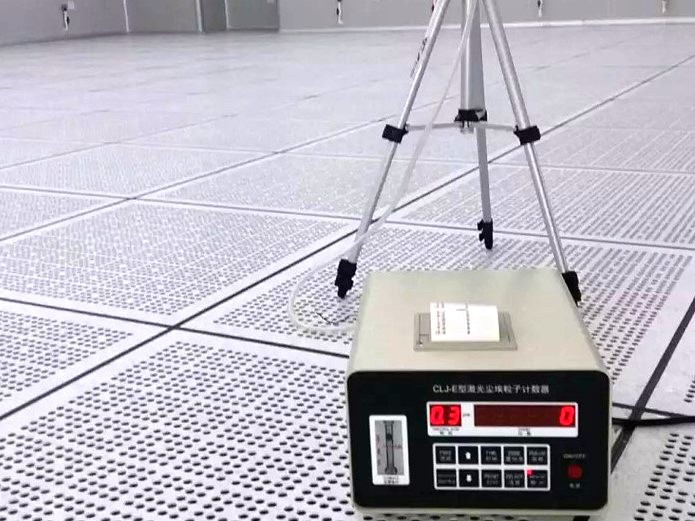

ప్రతి కీ ప్రాంతంలో నిరంతర కొలత కోసం లేజర్ డస్ట్ పార్టికల్ కౌంటర్ ఇన్స్టాల్ చేయబడుతుంది మరియు ప్రతి ప్రాంతం నిరంతరం పర్యవేక్షించబడుతుంది మరియు వర్క్స్టేషన్ కంప్యూటర్ ఎక్సైటేషన్ కమాండ్ ద్వారా నమూనా చేయబడుతుంది మరియు పర్యవేక్షించబడిన డేటా వర్క్స్టేషన్ కంప్యూటర్కు ప్రసారం చేయబడుతుంది మరియు కంప్యూటర్ ప్రదర్శించవచ్చు మరియు నివేదికను జారీ చేయవచ్చు. ఆపరేటర్కు డేటాను స్వీకరించిన తర్వాత.ధూళి కణాల యొక్క ఆన్లైన్ డైనమిక్ మానిటరింగ్ యొక్క స్థానం మరియు పరిమాణం యొక్క ఎంపిక ప్రమాద అంచనా పరిశోధనపై ఆధారపడి ఉండాలి, అన్ని కీలక ప్రాంతాల కవరేజ్ అవసరం.

లేజర్ డస్ట్ పార్టికల్ కౌంటర్ యొక్క నమూనా పాయింట్ యొక్క నిర్ణయం క్రింది ఆరు సూత్రాలను సూచిస్తుంది:

1. ISO14644-1 స్పెసిఫికేషన్: ఏకదిశాత్మక ప్రవాహ క్లీన్ రూమ్ కోసం, నమూనా పోర్ట్ వాయు ప్రవాహ దిశకు ఎదురుగా ఉండాలి;నాన్-యూనిడైరెక్షనల్ ఫ్లో క్లీన్ రూమ్ కోసం, నమూనా పోర్ట్ పైకి ఎదురుగా ఉండాలి మరియు నమూనా పోర్ట్ వద్ద నమూనా వేగం ఇండోర్ వాయు ప్రవాహ వేగానికి వీలైనంత దగ్గరగా ఉండాలి;

2. GMP సూత్రం: నమూనా తల పని ఎత్తుకు మరియు ఉత్పత్తి బహిర్గతమయ్యే ప్రదేశానికి దగ్గరగా ఇన్స్టాల్ చేయబడాలి;

3. నమూనా స్థానం ఉత్పత్తి సామగ్రి యొక్క సాధారణ ఆపరేషన్ను ప్రభావితం చేయదు మరియు లాజిస్టిక్స్ ఛానెల్ను ప్రభావితం చేయకుండా ఉండటానికి, ఉత్పత్తి ప్రక్రియలో సిబ్బంది యొక్క సాధారణ ఆపరేషన్ను ప్రభావితం చేయదు;

4. నమూనా స్థానం ఉత్పత్తి ద్వారానే ఉత్పత్తి చేయబడిన కణాలు లేదా చుక్కల కారణంగా పెద్ద లెక్కింపు లోపాలను కలిగించదు, దీని వలన కొలత డేటా పరిమితి విలువను మించిపోతుంది మరియు కణ సెన్సార్కు నష్టం కలిగించదు;

5. నమూనా స్థానం కీ పాయింట్ యొక్క క్షితిజ సమాంతర విమానం పైన ఎంపిక చేయబడింది మరియు కీ పాయింట్ నుండి దూరం 30cm మించకూడదు.ఒక ప్రత్యేక స్థానంలో ద్రవ స్ప్లాష్ లేదా ఓవర్ఫ్లో ఉన్నట్లయితే, అనుకరణ ఉత్పత్తి పరిస్థితులలో కొలత డేటా ఫలితాలు ఈ స్థాయి ప్రాంతీయ ప్రమాణాన్ని మించి ఉంటే, నిలువు దిశలో దూరం పరిమితం చేయబడుతుంది సముచితంగా విశ్రాంతి, కానీ 50cm మించకూడదు;

6. కంటైనర్ పైన తగినంత గాలి మరియు అల్లకల్లోలం కలిగించకుండా, నమూనా స్థానాన్ని నేరుగా కంటైనర్ యొక్క పాసేజ్ పైన ఉంచకుండా ఉండటానికి ప్రయత్నించండి.

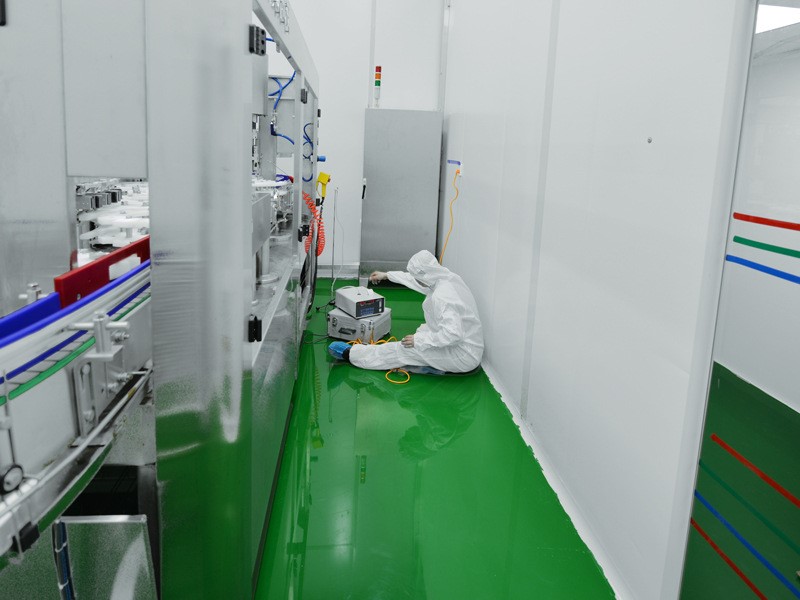

అన్ని అభ్యర్థి పాయింట్లు నిర్ణయించబడిన తర్వాత, అనుకరణ ఉత్పత్తి వాతావరణం యొక్క పరిస్థితులలో, ప్రతి కీ ప్రాంతంలోని ప్రతి అభ్యర్థి పాయింట్ను 10 నిమిషాల పాటు శాంపిల్ చేయడానికి నిమిషానికి 100L నమూనా ప్రవాహం రేటుతో లేజర్ డస్ట్ పార్టికల్ కౌంటర్ను ఉపయోగించండి మరియు అన్నింటిలోని ధూళిని విశ్లేషించండి. పాయింట్ల కణ నమూనా డేటా లాగింగ్.

అధిక-రిస్క్ మానిటరింగ్ పాయింట్ను కనుగొనడానికి ఒకే ప్రాంతంలోని బహుళ అభ్యర్థి పాయింట్ల నమూనా ఫలితాలు సరిపోల్చబడతాయి మరియు విశ్లేషించబడతాయి, తద్వారా ఈ పాయింట్ సరైన డస్ట్ పార్టికల్ మానిటరింగ్ పాయింట్ శాంప్లింగ్ హెడ్ ఇన్స్టాలేషన్ పొజిషన్ అని నిర్ధారించడానికి.

పోస్ట్ సమయం: ఆగస్ట్-09-2023